[汽车之家 技术] 在我看来,对于一款车的了解不光是要知道它采用了什么动力系统、配置,或者是有优秀的性能参数,更要了解的是这款车从制造的那一刻起究竟在制造上有什么特别的地方,而这也是我们去参观一家汽车生产工厂最重要目的。

就在东风雪铁龙准备庆祝C4(国内称:世嘉)全球第100万辆车在中国武汉工厂下线活动举办的前夕,我们汽车之家独家探访了世嘉的出生地,位于湖北省武汉市的神龙武汉一厂。而通过这次探访,我们也对世嘉这款车从一块钢板是如何锤炼成一辆让使用者满意的轿车这一流程有了更深一步的了解。话不多少,直接切入正题。

我们武汉一厂的探秘文章已经全部结束,如果您看过本文,可点击下面的文章看第二和第三篇

在正式介绍世嘉的生产的全部过程之前,我们先了解一下神龙武汉一厂的相关情况。准确的说武汉这个工厂并不是东风雪铁龙一家独有,而是和东风标致合并在一起,它的官方名称则是:神龙公司武汉一厂,此外在湖北襄樊还有为武汉工厂提供发动机的神龙发动机工厂。

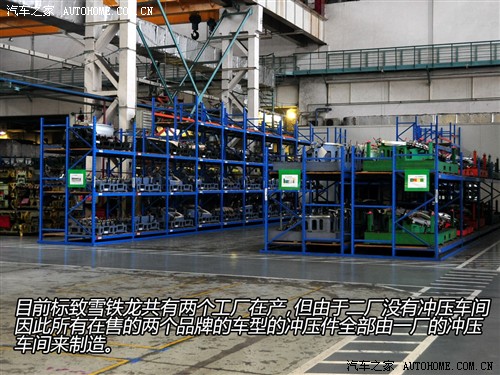

目前神龙武汉工厂有一厂和二厂两个工厂,一厂目前主要生产:新爱丽舍、毕加索、C2、世嘉、东风标致207、东风标致307和东风标致408;二厂目前只生产C5,这两个工厂的位置相邻。其中一厂中生产车辆的四大工艺(冲压、焊装、涂装和总装)均有,二厂目前除没有冲压工艺车间外,其他三大工艺均有车间。而今天我们为您介绍的就是世嘉车型的诞生地——神龙公司第一工厂。ok!下面我们就真正开始带您揭开世嘉诞生过程的秘密,首先我们一起看看将钢板变成车身零件的冲压分厂。

首先我们先来个热身运动,既然是参观工厂,那肯定少不了与相关车型在工厂内部的专有代号打交道,为了方便大家在文章中能方便的识别车辆,下面请大家先猜猜下图中几个代号各是什么车型吧!

揭晓答案,T73指的是标致408、BX3指的是世嘉、T63指的是标致307、B53指的是凯旋,除了以上几个代号外例如工厂内X7代表雪铁龙C5,而之前曾经报道的标致508在工厂内部也有了标号为W23,看来又一款新车马上要上市了。

冲压工艺车间共有7条生产线,负责生产东风雪铁龙所有车型的车身冲压件。而所有的冲压机床全部是进口品牌,如科勒、舒勒等知名品牌。看到这个地方您可能会问,国内有些汽车厂家也会用进口冲压设备,但比例不会太多,为什么武汉一工厂就一定要全部采用进口冲压机?这样岂不是很耗资金吗?

这里需要和您说一下楚武汉工厂在建造上的标准问题。工厂内的负责人员介绍,由于工厂是全部按照法国PSA集团(标致雪铁龙集团)的标准建造的,从厂区规划以及车间工位的设置都是与欧洲的工厂一样。此外,在生产机械上,也需要用通过PSA技术认证的机械,而PSA集团目前还没有与国内的机床厂进行认证,因此国产采用的机床全部是进口的品牌。

除了科勒外,还有罗维塔等一些我不知道中文名的冲压机床,希望知道中文名的网友在留言中告诉我,这样以后再次见到后不至于眼生。

或许通过刚才的描述,您可能会疑问那其他厂家在冲压设备上用的是那些品牌呢?以下两张我们以为东风日产和长城工厂冲压分厂的图片为例仅说明,能够正常的看到冲压机床有进口品牌的也有用国产品牌的。相比来说,武汉一厂的冲压分厂全部是进口的冲压机床,虽然并不全是“外来的和尚会念经”但看上去还是给人感觉是工厂挺讲究的!

『其他厂用的设备品牌:济南二机厂、齐齐哈尔机床厂、米勒万家顿、石川磨机床等』

说完冲压机床,我们继续来解读冲压分厂的另外的地方。对于一款车来说,车身用钢板的质量是不是达到要求是很重要的。目前武汉一工厂冲压分厂采用的车身用钢板大多数来源于国内的鞍钢、宝钢或者韩国进口的浦项制铁生产的双面镀锌车用钢板,而钢板厚度根据车身不同位置需求从0.7mm到2.4mm不等,而世嘉上的钢板最厚、结构最结实的部位就是车顶。

看完上面的介绍相信很多朋友会有疑问武汉也有钢铁厂为什么工厂不采用本地钢厂的材料?就这样的一个问题我也咨询了工厂的工作人员。

厂家的人员介绍说,相比本地采购,从外地采购以及进口钢材不仅花费时间还要花费更多的费用,但因为武汉钢铁厂刚开始生产车用钢板不久,还没经过雪铁龙的认证,因此为了能够更好的保证生产质量采用从外地采购以及进口的方式购买符合生产规格要求的车用钢板。

另外,由于各个钢铁厂的产能有限因此不可能一个工厂内所有车辆用钢材都用一家钢铁厂的产品。此外,从不同钢铁厂购进钢材也有一个优点那就是可降低生产采购成本。

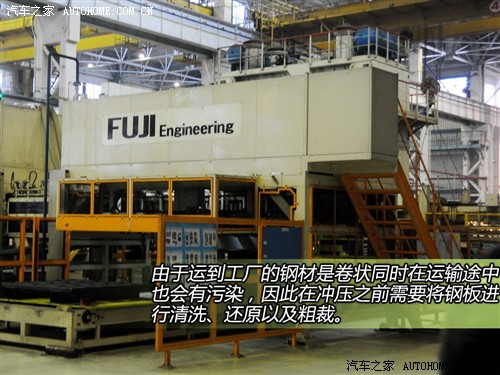

原材料、机床都有了下面就可以正式开工冲压了。第一步第一步是要做的就是开卷工艺,所谓开卷就是将送到工厂中的钢板卷还原成钢板,同时对钢材进行表面的清洗并进行初步的粗裁剪。

由于开卷工艺是全封闭操作的,因此我们只拍到了这个流程的中开卷机的一个整体,而上面所说的清洗和还原以及粗裁都是在开卷机内部进行的。至于在影响下面生产的钢材清洗这块,厂家人员介绍,清洗剂是采用的一种专用的无腐蚀性的溶剂,这样不会损伤到钢板。

在钢板出厂前,往往会涂有防锈油,同时运输期间外界的污染物物也会附着在钢板上,这些杂质的存在会导致车辆在喷涂和焊接上导致喷漆不均和焊点不牢,因此在冲压钢板之前需要清洗掉它们。同时清洗钢板一定要使用专用的洗涤溶剂,不可用酸性或者碱性溶剂,因为酸性或碱性会给车用钢板造成损伤,影响车身的质量造成钢板腐蚀。

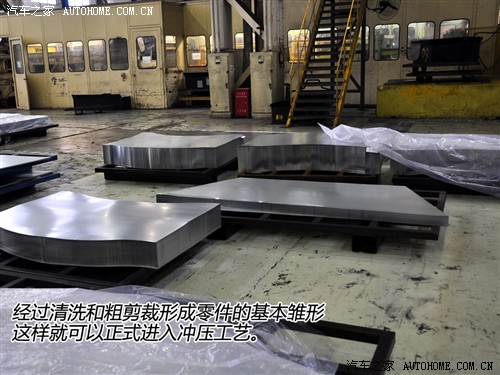

粗剪后的钢板就像上图一样将按照生产计划投放到各条生产线上。目前武汉一工厂的冲压分厂开卷工艺的生产频率可达60片/分钟,而粗剪的精度也可达到0.1mm,与一根头发丝的粗细相当。

开卷工艺完成后,下一个步骤就是郑重进入冲压流水线了,而冲压流水线所要经历的就是较为重要的五个工艺:拉延、修边、冲孔、整形和翻边。

虽说是五个工艺,不过以上这些工艺步骤在每个零件生产的时候并不都会用上,且也不是按照单一的顺序做相关操作。也就是说在流程上,可能是先拉延再冲孔后整形,也可能是先拉延再整形后冲孔,具体的工艺顺序要根据零件需求而决定。

如果您认为上面大段的文字太枯燥,还不能让您明白,那么下面我们通过图片为您介绍一下冲压工艺中最重要的三个流程:修边、冲孔和整形这三块。

细心的朋友一定会发现,每个冲压机在完成一到工艺后都会剪裁下不少的边角废料,而这些边角料究竟如何正确地处理呢?目前武汉一厂冲压分厂产生的废料钢材将会通过统一的回收方式来进行处理,这些废料最终会重返钢铁厂进行炼钢,达到废物再利用的目的。

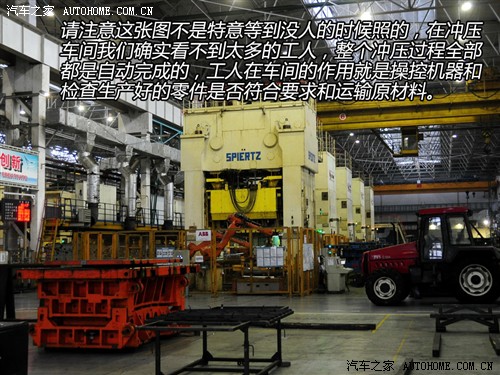

厂目前厂内的七条冲压生产线上全部是机器人做相关操作,而机器人采用的品牌也都是经过PSA认证过的瑞典ABB集团的产品,同时由于需要冲压不同车型的零件,车间内还分布很多机械手。由于之前有过参观其他工厂的经验,与别的厂家相比,我认为至少在冲压这道工艺上雪铁龙武汉工厂自动化程度在国内厂家中是比较高的,目前每条生产线的效率最高可到每分钟冲压10片。

在冲压分厂走了很久,我发现里面的工人并不多,厂内的工作人员告诉我们,这是由于采用了自动很程度高化的冲压机床和机器人操作,而人在这个车间仅是配角,只负责操控机器运转、运输原材料和检查冲压好的零件,因此人很少。简单的说,只要设置到电脑程序零件就会一片接着一片产出,到时候将产出的零件送到一下工序就可以了。

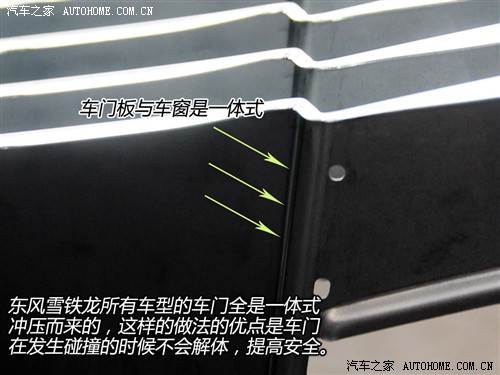

快走到冲压分厂尽头的时候,工厂的陪同人员叫住我们,让我们看一批已经生产好的车门,并告诉我们车门的生产也是工厂的一大特点。经工厂人员的“指点”我发现了秘密所在,原来东风雪铁龙的车门是采用一体式冲压成型的工艺,并非通过两个或多个零件焊接而来的。一体成型车门的最大好处就是车辆在发生侧面碰撞的时候不可能会发生解体,这样也从某一方面保证了车内乘客的安全。

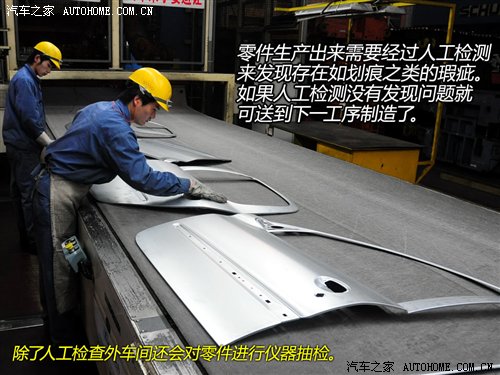

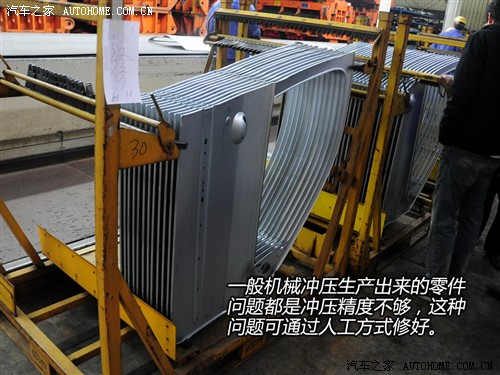

经过上面几个流程,一个车身用冲压件就完成了,当然冲压完成后并不是马上就可以投入到下一个生产流程中,还有必要进行检查合格后才能进入下一环节。目前厂内冲压分厂分为两类检查级别,一种是仪器检查另一种就是人工检查,仪器检查主要是抽查方式来进行,而人工检查则是对每个产出的零件进行眼看、手触等感官上的检查。

对于这种人为检查零件的方式,我觉得有些落后且不准确的,但通过对比国内其他厂家后,我们得知这种人为检查零件的方式似乎是一种行业标准。另外,我们参观过国外汽车生产厂的同事告诉我,国外汽车厂的冲压分厂都是没有这种人工检查流程的,绝大多数都是机器抽检。难道是国内冲压模具的精度没有国外工厂磨具精度高的问题?不过国内这种人工初检的方式也从一方面证明工厂希望每个零件都是符合标准要求的,至少从这方面看我还是认同厂家这种“古老”做法的。

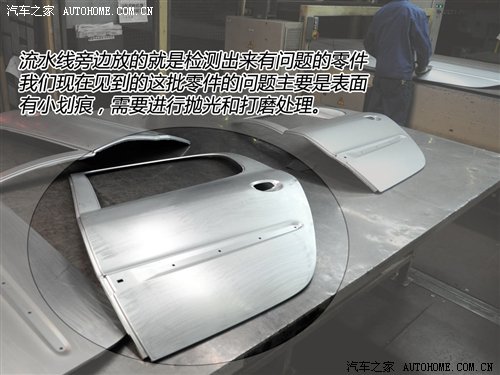

在人工检查上面,工厂对不同零件的检查级别也不一样,例如车身外观件(车顶、车门等)就需要很仔细的检查,发现有如小划痕或者如沙粒似的凹槽等问题就需要马上返工,同时需要调整生产线。而如一些内饰件(备胎槽等)对检验测试要求不太高的零件,检测级别就低一些,只要不有裂缝或残缺就可以。

说到人工检查和维修,这里需要说明的是,并不是所有发现有问题的零件都需要人为返工维修,需要返工的是那些如零件表面出现的小划痕或者如沙粒似的凹槽等问题,而如果发生零件开裂等重大问题就不用返工直接作废了。

有时候因为模具磨损严重或者安放位置不正确会导致整批已经冲压好的零件作废,这时候虽然感觉有些可惜,但杜绝了低质量零件流入下一工艺,保证了车辆在制造和日后使用上的安全。

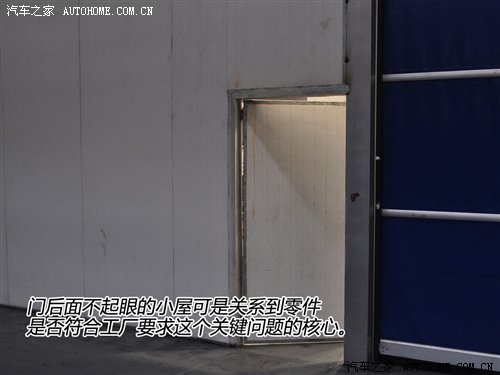

而在仪器检测上,由于武汉一厂的冲压分厂负责生产东风雪铁龙和东风标致所有的车身冲压件,因此会时常更换冲压磨具,而为了使更换模具后生产的产品精度符合标准要求,车间在每次更换模具后都将生产的第一个零件送到车间内的“三坐标激光检测”室进行精度检测,发现精度误差太大后马上需要停工调整生产线或检修模具是否有损坏。

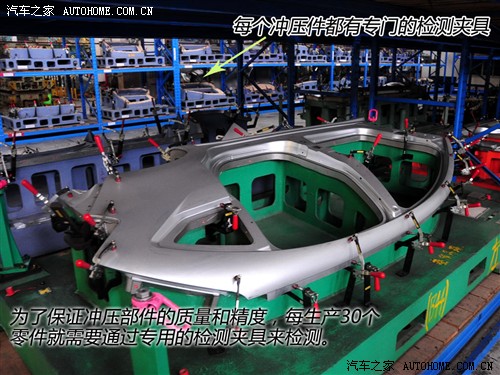

由于并不是每个零件都要通过三坐标检测仪进行仔细的检测,如果是这样的话就太费时间了,因此就需要找到一个简单的方法来进行快速精度检测。最好的办法是制定一个标准夹具,这样把产出的零件往标准模具上一对就可以得知是不是满足标准。

对于这个标准夹具,工厂会在不同零件上找几个到十几个不同的标准检测点进行标准设定并做成夹具。之后每条生产线个零件就会抽一个零件放到已经设定好标准点的专用夹具上进行检测。

只要被测零件与标准点的相符程度达到一定要求就是合格产品,反之亦然。但这个标准测量点的符合程度要求到底是怎么样来判断的?厂家人员并没有透露,我估计是依靠夹具标准点与被测零件相对应点之间的缝隙大小来判断的,希望读到这里有对这项技术精通的网友同样在留言中告诉我们。

整个冲压分厂除了冲压模具外,用来测量不同零件精度的夹具也占了厂房内的不少空间,看了厂家对零件的精度依旧很重视的。

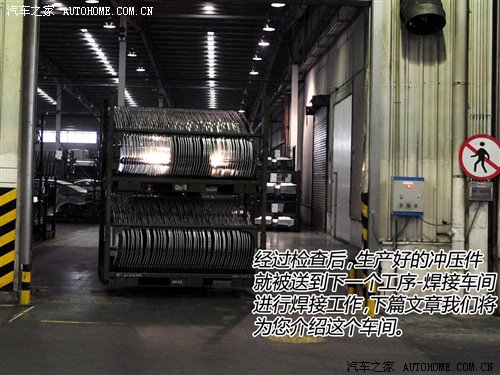

说到这里我们对于工厂冲压分厂的参观就结束了,与我之前参观的工厂的冲压分厂相比,雪铁龙武汉一厂的冲压分厂在技术标准上的把控是相当严格的,同时在生产的基本工艺上也按照车辆的舒适以及安全要求做制造,且自动化程度也较高。

好了,我们汽车之家独家探秘东风雪铁龙武汉一厂的第一篇文章就先写到这里,下一篇我们将为您带来:能让一堆冲压件“站立”起来的地方-焊接车间的揭秘文章,敬请期待。(文/汽车之家 翟元)

世嘉这一个名字听起来有点儿久远了,虽然现在已经推出了2013款,可用的还是那个属于上个世纪的4AT,可能雪铁龙的调校水平有了长足的进步,让这套动力总成可以运行的更平稳,不过毕竟是落后于时代的产物,它真的需要换代了。

这一代世嘉在国内十分叫座,感谢这个需求旺盛的伟大时代。变速箱实在是太老了,赶紧升级。

这款车主要就是外观做了一些变化,价格更便宜一些,别的方面别无二致,就让这款老车继续发挥余热吧。

世嘉热卖很大一部分原因是它有一副好面孔,现在新世嘉再次把这个特点继续优化,只可惜内在没什么变化,特别是老旧的动力系统已经落后于这个时代了,这也是很多用户纠结的地方,PSA集团早点普及自己的6AT势在必行了!

这次升级仅停留在“表面”,用优化后的好卖相吸引更多关注,但成本不会受什么影响,虽然劣势无本质改变,但优势得到了逐步提升,所谓“扬长避短”,正是世嘉、307系列等车型多年的竞争策略。

新世嘉的变化主要在于外观,前脸更运动更凶悍,在我眼里是更好看了。但雪铁龙在广告里总是拿WRC说事的做法让我非常反感,因为世嘉的实际表现和操控性可没什么太大关系。而且改款后仍然采用如此老旧的动力总成更让人没有办法接受,4AT带来的高油耗以及较差的加速感受倒是给世嘉的宣传语“型动有我”一记响亮的耳光。若不是因为爱它的外观,若不是因为习惯了它中央固定式的方向盘,我真的想不出购买它的其他理由。

外观尤其是尾部真的是很美!它也是东风雪铁龙在国内第一款纯正意义上的紧凑三厢车,除了性能比较孱弱外,别的部分我认为还都平均性都不错!

终于有一款像样的两厢变三厢的车了,可是好像三厢车在市场上已经是昨日黄花,似乎很多车型都是两厢卖得更好。不过说实话,世嘉三厢确实很不错,样子好看,行李厢又够大。让人感到意外的是,它还非常省油。

世嘉三厢重中之重的看点就是在外形,这回两厢升级三厢的尾部算是成功了!在三厢车市场中,它的全面性做的不错,性能、油耗、空间、储物、人性化设计都还比较令人信服,目前只有刹车方面不太入目,这也是我很意外的。

用1.6的发动机来拉世嘉的车身是不现实的,接近14秒的加速成了大家的笑柄,刹车的强悍是理所应当,油耗的确出乎我意料,在我认知里法国车好像都不省油...世嘉最大的问题不是在性能方面,品牌的影响力是自身一个需要急需要加强的地方。

一款有WRC血统的车,装上了1.6升发动机,摇身变成了完全以家用为主。世嘉作为家用还是挺不错的,空间、舒适性、油耗各方面都还算理想,驾驶感受中规中矩,售价也能接受。但为什么就是不如老对手福克斯人气高呢?可能是法国车的个性太强烈了。

对世嘉1.6的关注还是在油耗方面,8升出头的平均成绩不能说好,但也足够可以了;动力性能并不是它的优势,1.6L发动机只能说是够用,或许2.0手动车型才是我愿意选择的对象。当然,这款1.6车型也不是没有优势,刹车就算是一个,但这个似乎对我的吸引力还是不够。

印象里,C4是一款挺时髦的车,国产的世嘉也占了艺术的光,外形很是不走寻常路,但是作为比较保守的我,并不是特别喜欢它的尾部。性能方面世嘉对比15万的对手旗鼓相当,相对法国车比较小众的群体,世嘉还得再熬些日子,继续打响知名度。最后说一句:厂商说过一句:“导航系统成本3万”,这句话我持保留意见。

世嘉很漂亮,但来的是不是有点晚了呢?原本两厢车市场的领头羊东风雪铁龙近几年过于保守,将领先的位置让给了别人。世嘉可能错过了最好的时机,不过还好,这次引进的也是国外刚改款的车型,并且世嘉在欧洲也有不错的美誉,看它不能为东风雪铁龙挽回市场吧。

从个人审美角度来看,世嘉的外观还是很具有法式的时尚与浪漫色彩。相比进口C4,感觉在和谐度与实用性上更好,这里特指就是改进了的直棱直角、不伦不类的尾部。对做工、配置与动力我认为是可接受的,但这个4速自动变速箱何时能够升级我很期待。